燕京啤酒(山东无名)股份有限公司生产的无名系列干啤酒,自投放市场以来,受到广大消费者的欢迎。但有个别消费者反映:饮用干啤酒后有“上头”的感觉。本着对广大消费者负责的态度,公司及时组织技术人员,进行技术公关,找出了问题所在,并进行了认真的改进和控制,取得了成功。

一、干啤酒“上头”的原因

形成啤酒风味的物质来自于麦芽和酒花等原料中的成分及在发酵过程中酵母产生的成分。啤酒中有500余种化合物与啤酒风味有关,而主要影响啤酒风味的成分有20余种。它们是醇类、酯类、醛类、酮类、挥发酸、酚类、氨基酸类及含硫化合物等。啤酒的风味是由多种成分协调、叠加的结果。

啤酒中的高级醇种类繁多,主要有正丙醇、正丁醇、正戊醇、异戊醇等。高级醇是组成啤酒的风味物质之一,是构成啤酒酒体的重要物质。啤酒中含适量的高级醇,能赋予啤酒丰满的香味和风味,并增加酒体的协调性。高级醇的含量通常控制在<90毫克/升,如果超过正常含量范围或各组分组成不合理,就容易使啤酒产生风味变化,如:有不愉快的后苦味、杂醇油味。由于干啤酒发酵度高,发酵副产物高级醇的含量比普通啤酒要高,致使干啤酒饮后易“上头”。因此,控制影响干啤酒中高级醇生成的因素,并对其进行合理控制,成为解决干啤酒饮后容易“上头”、改善啤酒风味、提高啤酒质量的关键。

二、高级醇形成的途径

高级醇是酵母新陈代谢的产物,它的生成途径有以下两条:

1.氨基酸的降解代谢途径,即氨基酸在转氨酶的作用下生成α-酮酸,再经脱羧和还原转变为高级醇;

2.合成代谢途径,即在碳水化合物合成氨基酸的过程中,形成α-酮酸中间体,经脱羧还原形成高级醇。其生成量受酵母菌种、麦汁成分、发酵工艺控制条件、微生物控制情况等方面的影响。

三、降低啤酒中高级醇含量的措施

1.选用优良的酵母菌种

酵母菌种是影响高级醇含量的决定性因素,不同的酵母菌种生成的高级醇的种类和数量有很大的差别,在同等条件下,有的酵母菌会产生比其它菌种高数倍的高级醇。酵母接种量的大小对高级醇的生成量也有一定的影响,当加大酵母接种量时,酵母的繁殖量将减少,高级醇的生成量也相应减少;当接种量不足时,酵母的繁殖量将增大,产生较多的高级醇。因此,合理选择酵母菌种是从根本上控制高级醇含量最有效的方法。

以前,燕京啤酒(山东无名)股份有限采用西德酵母,西德酵母采用的是15℃高温逐步加压发酵工艺,酵母活性高,酵母接种量为1000万~1500万个/毫升,凝聚性差,使酵母细胞自溶。高温发酵也会导致发酵副产物的大量生成,使高级醇含量增多。2001年后,公司采用燕京总部提供的燕京酵母,燕京酵母采用的是低温发酵工艺。酵母的特点是:主酵温度低,酵母的起发速度比西德酵母慢,菌种凝聚性强,酵母活性高、死亡率低,酵母接种量为1500万~2000万个/毫升,主发酵后期酵母沉降快,酒体口味纯正,高级醇含量明显降低。因此,菌种是企业生产优质啤酒的前提,它决定了产品风味特征,只有全面、客观、真实地分析菌种的特性,最大程度地依据菌种特点、适应酵母菌种的生理特性,加强生产全过程酵母的使用和管理,才能为稳定产品质量提供可靠的保证,从而酿造出优质的啤酒。通过实验对比,公司决定弃用西德酵母而改用燕京酵母,取得了良好的效果。

2.合理控制麦汁组分

高级醇的生成量随着麦汁浓度的升高而升高。麦汁中α-氨基酸的含量对发酵过程形成高级醇至关重要,当氨基酸含量低时,酵母将通过合成代谢途径生成自身所需的氨基酸,形成较多的α-酮酸中间体,导致高级醇生成量增大,当麦汁浓度降低时,麦汁中α-氨基酸的含量必然降低,啤酒发酵时生成的高级醇少;当其α-氨基酸含量高时,酵母繁殖量增加,代谢副产物增加,也产生较多的高级醇,一般要求12°P麦汁,α-氨基酸含量控制在140-160mg/L对啤酒整体风味有利,且不影响酵母的生长和繁殖。因此,麦汁α-氨基酸含量也不能太高,否则,将形成较多的高级醇。调整适宜的麦汁α-氨基酸水平是降低高级醇含量的重要工艺措施。

3.麦汁氧含量的影响

麦汁中含氧量愈高,酵母增殖愈大,发酵愈旺盛,高级醇的生成量将愈多;反之,酵母增殖量少,不利于发酵的进行。一般麦汁中含氧量控制在6-10mg/L为宜。使用分锅次满罐的麦汁,最后一锅麦汁可以不充氧,防止发酵罐麦汁氧含量过高,酵母增殖量过大,产生较多的高级醇。公司生产的8°P啤酒麦汁中含氧量控制在6~8mg/L之间;10°P啤酒麦汁中含氧量控制在8~10mg/L之间。

4.发酵温度的影响

发酵温度的高低直接影响产生高级醇含量的多少。发酵温度提高,发酵速度相应加快,高级醇生成量就多。以前,公司使用高温酵母,发酵温度高达15℃,当时在全国啤酒企业来说是最高的,因此,高级醇含量多。使用低温酵母后,发酵温度降低到10℃。高级醇含量控制在合适的范围内。

5.后贮时间的影响

后贮时间长,高级醇含量会有小幅度上升。特别是啤酒消费淡季,后酵贮酒时间应严格控制,贮酒时间一般为7~14天,否则,可能引起啤酒中高级醇含量增多。

6.其它杂菌的影响

啤酒发酵应在相对“纯净”的环境下进行,任何杂菌的侵入都将影响到发酵的正常进行,特别是污染了野生酵母的发酵液,会使啤酒中高级醇的含量明显上升。为此,公司改变了原来的杀菌方式,由原来的四锅麦汁一杀菌改为一锅一杀菌,增加发酵罐酸洗工艺,发酵罐清洗杀菌后,要用无菌空气备压至0.01~0.02Mpa,使发酵罐保证有一定的压力,防止空气进入而带入杂菌,进麦汁前,再用配制好的消毒剂杀菌一次。消除了各种有害菌潜在的影响,公司冷麦汁微生物控制指标由原来的(杂菌50个/毫升、厌氧菌10个/100毫升)降低到现在的(杂菌0个/毫升、厌氧菌0个/100毫升);发酵液微生物控制指标由原来的(杂菌小于80个/毫升、厌氧菌20个/100毫升)降低到现在的(杂菌小于5个/毫升、厌氧菌3个/100毫升)。因此,做好卫生工作是保证啤酒正常发酵的基础。

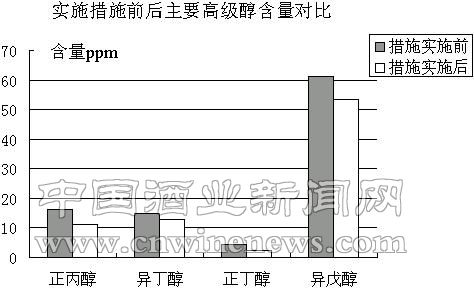

实施措施前后主要高级醇含量对比(见下图)。

通过以上措施的实施,公司干啤酒中高级醇的含量明显降低,使高级醇的含量控制在合理的范围内,解决了个别消费者反映饮后“上头”的问题,使公司的产品质量又上了一个台阶,赢得了更多消费者的青睐。

|