随着人民生活水平的提高和保健意识的增强,白酒消费正逐步由高度向低度化方向发展。优质低度白酒不但口感柔和、顺喉,而且由于酒精含量低,甲醇、杂醇油等有害物质含量也相应减少,更有利于健康。因此,白酒的低度化、健康化趋势适应了国人的需求,也适应了当前世界白酒发展的潮流,有利于与国际市场接轨。但是,低度白酒遇低温时易产生白色浑浊、失光问题,严重影响了白酒的外观质量。因此,解决低度白酒遇低温时产生白色浑浊、失光问题,便成为白酒生产厂家争相研究的技术难题。

泰山生力源集团股份有限公司于上世纪80 年代便致力于低度酒的研究。经过不懈努力,艰苦探索和多次的试验,创出了冷冻、除浊两步法勾调工艺,在保持低度酒典型风格稳定的同时,又较好的解决了低度酒低温时混浊失光的问题。公司低度产品在广东、江浙市场连续十余年畅销不衰,创造了业内罕见的“泰山现象”。现将低度泰山特曲冷冻除浊工艺研究作如下总结。

1.低度酒混浊失光的主要原因

1.1 高级脂肪酸乙酯

据研究,原酒中引起低度酒混浊、失光的主要原因是棕榈酸乙酯、亚油酸乙酯、油酸乙酯,它们均溶于乙醇且难溶于水,其溶解度随着温度和酒精度的降低而降低,因而在白酒降度和低温时溶解度减小,出现了白色絮状沉淀。这种沉淀是可逆的,当酒度、温度升高时,酒体又变的澄清了。

1.2 无机盐类

在酒溶液中,配酒用水中无机盐类的溶解度大大降低,析出并形成白色碳酸钙、碳酸镁等沉淀,这也是导致中、低度白酒货架期出现沉淀的主要原因。

对配酒用水中的无机盐类引起的混浊失光,公司主要采取离子交换法,即用离子交换剂中的氢离子或钠离子交换水中的钙、镁离子,从而使硬水软化,以有效防止白酒中的钙、镁离子引起的混浊,该研究在此不再赘述。本文主要研究由高级脂肪酸乙酯引起的混浊及其解决方法。

2.试验与研究

2.1 白酒作为一种胶体溶液,始终处于动态平衡状态中。影响白酒胶体平衡的有酒度、温度、香味成分含量等因素。随着酒度、温度的降低,香味成分的溶解度会不断降低,打破暂时的胶体平衡,从而使酒体出现失光、混浊现象。同样酒度,香味成分含量高的白酒低温下更容易出现失光、混浊现象。棕榈酸乙酯、油酸乙酯、亚油酸乙酯等高级脂肪酸乙酯是造成白酒降度混浊的主要因素,传统的活性炭、淀粉吸附除浊只能部分消除其含量,无法彻底解决失光、混浊的现象。

我们经过大量实验,决定利用低度酒香味成分低温降溶析出特性,对半成品低度酒进行冷冻处理,以保证产品的感官质量。

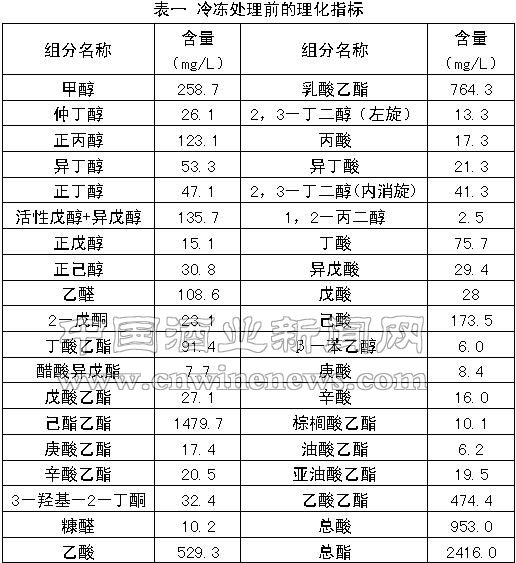

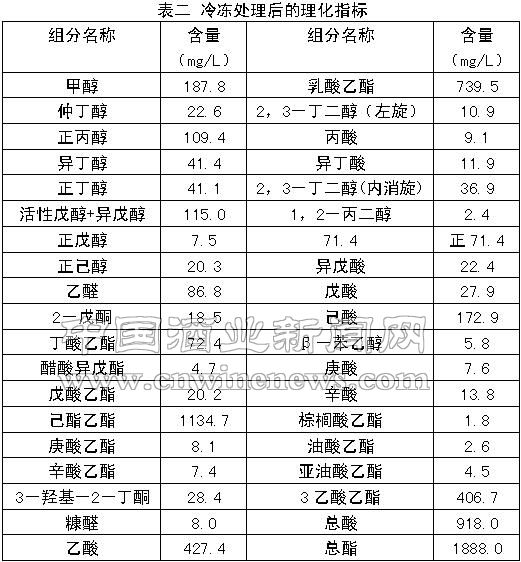

2.1.1 生力源公司使用大连冷冻机厂制冷机组,内设螺旋铜管制冷式不锈钢罐对半成品低度酒进行冷冻作业(冷冻温度为零下10℃),同时添加千分之一活性炭搅拌处理,静止吸附48h后取样化验分析。以30度泰山特曲为例,结果见表1、表2。

2.1.2 由表1、表2得出结果:棕榈酸乙酯、油酸乙酯、亚油酸乙酯是导致低度酒失光混浊的主要酯类,其总含量减少75%。己酸乙酯损失率为23%,总酯损失率为21%,总酸损失率为4%。白酒在冷冻处理后,己酸乙酯及总酯的损失率比较大,特别是己酸乙酯会低于理化标准,总酸的损失率稍小。香味成分含量的减少,各香味成分间比例的变化,破坏了业已形成的典型风格,从而出现水味,味短、淡,欠爽等香味成分失衡现象。

2.1.3 经过多次试验发现,如果产品在冷冻前己酸乙酯及总酯指标过高,酒中的己酸乙酯与其他酯类始终处于饱和状态,那么在冷冻处理之后,酒中的己酸乙酯与其他酯类会因酒温降低,溶解度降低,暂时从酒中析出,大部分被吸附剂吸附,小部分在表面形成油花。冷冻吸附处理后,随着酒温自然上升,己酸乙酯与其他酯类的溶解度提高,析出的油花又溶到酒中,使酒中己酸乙酯及总酯的测定含量逐步上升,理化指标变得不稳定,增加了遇低温再次出现失光、混浊的可能性。

2.2 针对低度白酒冷冻处理后出现的理化指标不稳定、香味成分损失大、口感不达标的现象,通过近几年的试验摸索,我们逐渐总结出了一套用冷冻处理前调整理化指标,冷冻处理后调味的两步勾调法,并取得了较好的效果。

2.2.1 冷冻处理前。调整大样配制时的理化指标,以低度酒在冷冻处理后的理化指标为依据,降低己酸乙酯及其它香味成分的含量,使酒体中香味物质处于不饱和状态,可以减少在冷冻过程中的损失,为大样处理后理化指标的调整预留下空间,避免在酒液表面出现飘浮的油状物。

2.2.2 冷冻处理后。对冷冻处理后的大样半成品进行调味,包括理化和口感指标两部分。在不影响产品口感质量的前提下,适当加入高酯调味酒,以达到理化指标的要求。同时,提高大样成品中己酸乙酯和总酯的含量,消除水味,增加酒体的丰满程度。乳酸乙酯既可溶于酒精,又可溶于水,并且对其他香味成分起到助溶作用,也保持了适量的乳酸乙酯,对提高酒体的醇厚绵甜、香味的协调感也有一定的贡献。

酒尾调味酒含有大量的有机酸等呈香呈味物质,可以解决低度酒味淡、欠爽,增加酒体的绵甜感,消除水味、延长后味,并且易溶于水,不会使酒体出现失光、混浊现象。选用合适的调味酒,可以从各方面完善低度酒酒体的典型风格。

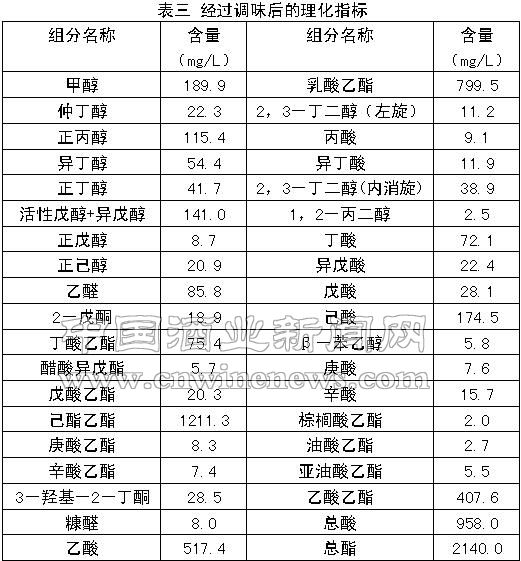

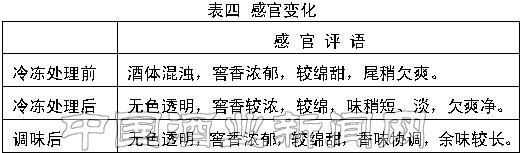

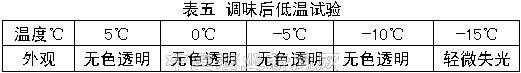

经过调味后的理化指标、感官变化及低温试验见表3、表4、表5。

3 结果讨论

3.1 采用冷冻处理前调整理化指标,冷冻处理后调味的两步勾调法,既可有效解决低度泰山特曲浑浊、失光问题,又能保持产品原有的风味及质量。

3.2 要掌握好冷冻处理前后理化指标的调整范围,低于标准范围,将使酒体出现味短、淡,欠爽等现象;而指标过高,会使香味成分处于超饱和状态,使酒体透明度更加不稳定。

3.3 冷冻处理后,酒中的香味成分含量均有不同程度的降低,引起酒体口感质量的变化。适当选用各种风味调味酒,重新进行微调,平衡各香味成分的含量及比例,使酒体趋于完美,以保持典型风格的稳定。

|