安徽古井贡酒股份有限公司建立于1959年,是安徽古井集团有限责任公司的核心企业,中国白酒界的著名企业和全国轻工行业的重点骨干企业之一。目前,公司仍采用传统的“老五甑”操作法生产大曲酒,年产白酒2万千升。

早在2002年,古井贡酒股份有限公司便被列为安徽省省级清洁生产试点及示范单位,积极推行清洁生产审核工作,从源头上削减污染物的产生量,将“三废”消除在生产过程中。公司还通过加强管理,全面实现了“节能、降耗、减污、增效”的目标,达到了经济效益、环境效益、社会效益的全面协调发展,为进一步发展循环经济奠定了基础。

一、发展循环经济的背景

概括地说,循环经济是一种以资源的高效利用和循环利用为核心;以减量化、再利用、资源化为原则;以低消耗、低排放、高效率为基本特征,符合可持续发展理念的经济增长模式。在微观层面上,发展循环经济要求企业节约降耗,提高资源利用率,实现减量化;对生产过程中产生的废弃物进行综合利用,并延伸到废旧物资的回收和再利用。

2006年,该公司共处理酒糟5万吨、生产复糟酒200多吨;循环用水量80万吨;综合利用粉煤灰1.2万吨、活性污泥1200吨。多年的实践经验表明:推行清洁生产,发展循环经济,减少污染排放,降低生产成本,已成为该公司确保生存和发展,提高经济效益,实现可持续发展目标的根本保证。

二、推行清洁生产,发展循环经济的主要成效和措施

1.不断革新工艺技术和设备,提高水资源利用效率,减少废水污染物排放量。

为达到提高资源利用效率,减少污染物排放量的目的,公司在开展污染治理工作的同时,有目的地对工艺设备进行了不断革新,取得了显著成效。

2003年以前,该公司年地下水消耗量高达300万吨,单位产品耗水量在同行业中是较高的。为此,公司先后采取了循环冷却水再利用、锅炉废水冲渣和除尘、洗瓶循环水利用、处理后污水综合利用等措施,使得公司地下水消耗不断下降。针对公司酿酒生产用水仅对水温有较高要求,而对水质要求不高的特点,公司先后投资600余万元建成了日处理量为5000立方米的循环冷却水站,将所有车间的蒸酒用水进行循环利用,循环率为85%,每年节约地下水80余万吨。近年来,公司又投资50多万元对灌装洗瓶机进行了改造,将原来的二段式冲洗改为三段式冲洗,将灌装洗瓶水循环利用率由原来的不足30%提高到50%以上,每年节约地下水40万吨。

通过实施以上这些措施,公司地下水消耗量下降了120多万吨,灌装吨酒耗水由原来的12吨降为7吨以下,锅炉吨汽耗水也由原来的7.5吨降为4吨。

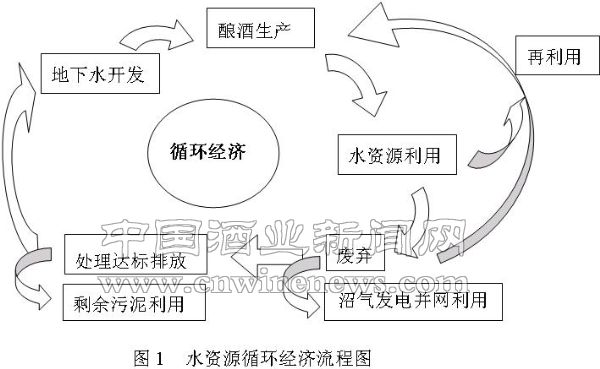

该公司水资源的开发和利用的循环模式见图1。

2.改进污水处理工艺,降低末端治理成本和费用。

该公司原有污水处理采用氧化沟工艺,设计日处理废水10000立方米/天,于1997年11月份通过达标验收。此后,该工艺每年的污水处理费高达260多万元,给企业造成了较大的经济负担。

2006年底,公司着手对原有污水处理设施进行改造,在氧化沟工艺的基础上增加了厌氧处理设施,利用IC污水处理工艺,对酿酒生产车间产生的浓度高达30000—50000mg/L的底锅水进行处理后,再进入原有好氧工序处理。改造后,一方面减轻了污水好氧处理系统的负荷;另一方面可以利用产生的生物进行发电。

该项目总投资为300余万元,日处理底锅水200余吨,折合COD量为6—10吨。项目实施后,每年可减少废水处理费用50多万元,利用沼气发电60万千瓦时,折合30多万元,同时,可年减少外排污染物(以COD计)近100吨。

|