①过滤系统运行前,用热水循环清洗设备和管道系统,定期用碱清洗,可用蒸汽灭菌。

②清酒罐以酸、碱结合或轮换清洗,并用消毒剂消毒。

③硅藻土、修饰剂等添加系统,应定期用热水浸泡或进行CIP清洗,并在用前用无菌水或脱氧水置换。

(5)灌装工序

①啤酒输送管道和灌装机,应按使用间歇时间长短,采用不同的清洗消毒方案。

②生产残液要及时去除,可以使用泡沫清洗剂或热水清洗,也可定期用消毒液喷洒灌装机的外围和输送带。

③在适当的位置安装灭蝇、蚊等装置。

④定期拆洗灌酒阀、回气管、管道视镜等装置,用消毒液浸泡。

⑤安装灌装压盖隔离操作间,保持空间洁净。

4.3 巴氏灭菌

巴氏灭菌用于啤酒装瓶压盖后的热杀菌处理。其目的是在一定的时间和温度下,杀灭酒体微生物,提高啤酒生物稳定性。这是最后一道灭菌工序。生产中必须准确控制温度和时间,以免影响啤酒口感,但要保证杀菌效果。

4.4 溶解氧的控制

氧的存在使许多有害微生物有机可乘,并能促进部分微生物的生长。因此,生产中必须极力降低氧含量,尤其是在清酒过滤和灌装工序中。

4.5 设备控制

(1)CIP设备

清洗是消毒的基础,没有清洁的表面,很难达到良好的消毒效果,因此,正确配置CIP系统非常重要。

CIP系统主要包括:清洗剂站(洗涤杀菌液配制、贮存)、循环调节系统(输送泵、回收泵、管道和阀门)、执行系统(洗罐器)、自清洗系统、取样装置和监测系统(电导率仪、温度仪、流量计、压力表)。管线设计要合理,动力匹配。同时,各种不同工序的CIP系统须单独配置,避免交叉污染。

(2)自动化设计

实施自动化不仅可减少设备部件复杂的人工拆卸操作,而且能够准确完成参数和程序的执行任务,也是保证卫生要求的一个前提。尤其是酵母工序和CIP系统。

(3)管路设计

①管路设计一定要杜绝卫生死角,焊接缝表面平滑,易于检修改造。

②管路采用内抛光不锈钢管,设置固定化管线,跨接管设计成U型,避免三通接管和软管连接。减少管线弯头,弯头倒角加工成圆角。

③水平管路设计极微小的坡度,利于排放残液。管路需安装止回阀、排污阀,避免交叉污染。

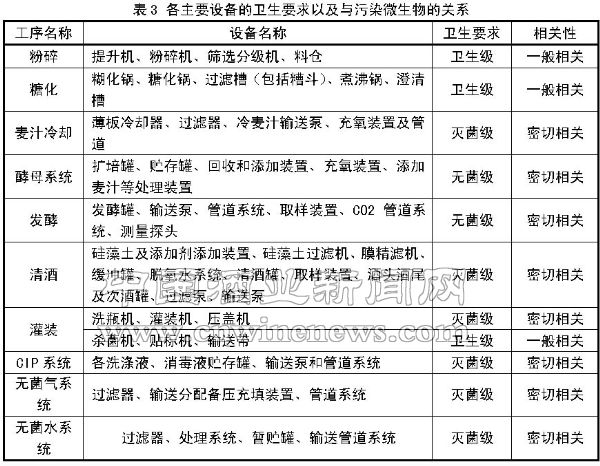

(4)啤酒生产过程中,各主要设备的卫生要求及与污染菌的关系(表3)。

4.6 酿造工艺控制

酿造工艺要保证啤酒足够的抗腐败性能,要求选用新鲜无霉变的原辅料,制定合理的糖化和发酵工艺,保证各工序顺利进行,避免出现pH高、苦味质低、发酵度低、酵母自溶和性能减退等现象。

4.7 监测制度控制

科学、合理地建立卫生取样点,确定取样规范和各控制点检测频次,并采用准确、可靠的检测方法,成立卫生QC小组(表4)。

表4中的这些检测方法比较繁琐,而且耗时长。目前,有不少企业应用ATP、PCR及免疫学法等快速检测新技术,实用性很强、对特定微生物灵敏度高。但这些方法还有待进一步研究。

4.8 其它管理控制

(1)建立并严格执行设备点检制度,及时发现和处理设备故障,杜绝“跑、冒、滴、漏”现象。

(2)加强操作人员的岗位技能培训,使操作达到精细化、标准化。

(3)搞好个人卫生和环境卫生,提高员工微生物危害意识和重视程度。

(4)实施5S管理。

5 总结

5.1 污染菌管理关系到啤酒的新鲜度、纯净度和风味稳定性等一系列问题。微生物管理水平的提高,意味着企业管理水平的提高。

5.2 污染菌管理工作需各环节衔接、协调、配合,是一项长久而繁琐的工作,必须做到完整、彻底、持久、细致,才能保证酿造过程中的半成品和产成品不被污染。

5.3 污染菌管理必须结合实际检测结果、危害程度、生产和运行成本、设备状况和人员素质等方面,进行重点安排,逐步总结和完善,同时建立全面的控制方案。

|