应用软件、硬件设备,严格按照模块化结构方式进行设计和施工。整个系统按照功能分为原料预处理模块、提取模块、固液分离模块、分离纯化模块、浓缩模块、浸膏调配模块和酒精调配模块七部分,详见下图:

根据实验室数据和生产调试数据,工艺工程师确定了每味药材的最佳工艺流程,系统根据要求,将最佳工艺流程列为最高优先级,作为基本工艺流程。在进行生产的时候,计算机自动根据品名选择相应的基本工艺流程,将设备、管道及仪表进行组合,以适应多品种条件下的生产需求。在获得授权后,控制人员进行模块化搭配,相应的管路阀门能够自行切换组合,实现工艺流程转变后的自动操作。

在数字化平台的服务器里,安装了SQL server 数据库,当启动服务器之后,所有在系统里的操作(包括从本地工作站到远程工程师站及各IE远端用户),全部记录在数据库里。设备的启停、在线监测的结果、阀门的操作、温度的变化、压力的变化、液位的变化、流速的变化等等数据的大量采集,方便工艺工程师进行后期的数据处理。根据长期的生产数据,权衡能耗成本、需求、时间等因素,能够将现有工艺流程进行深入优化,适应变化了的需求。如紧急订单要求下的不计成本最快时间最优质量的工艺路线,满足质量要求的最低成本的工艺路线等等。

生产自动化

在整个数字化平台中共有1800多个I/O点,包括气动阀、液位传感器、流量计、温度传感器、密度传感器、PH传感器、泡沫检测传感器、音叉开关等众多阀门仪表。大规模的自动阀门,集合不同规格、不同用途的大量仪表,在PCS7逻辑运算程序的引导下控制生产过程,通过完善、严格、缜密的控制过程,实现生产过程自动化。

在控制系统中,使用了大量逻辑判断程序,其中最有代表性的是温度控制程序。

提取罐、双效浓缩器等设备采用蒸汽夹套加热方式进行工作。传统的蒸汽加热过程中温度并不是线性升高,且在升温终点不能立即停止,如要求升温到60度,当温度传感器检测到温度达到60度,关闭蒸汽阀门后,温度仍然会上升10度左右,一些对温度比较敏感的药材或其成分将受到很大影响。在为了精确控制升温过程,解决蒸汽升温过程终点难以控制的特点,系统建立了自己独特的升温曲线。

根据不同药材不同溶剂条件下温度上升的规律,在接近工艺标准要求的预定值时自动改变气动调节阀的开度,减少蒸汽的供给量,控制温度的上升速度,使之稳步达到升温终点。在煎煮的过程中,一般要求温度保持在某一范围内,当温度接近工艺标准要求的上限或下限时,系统自动改变气动调节阀的开度,减少或增加蒸汽的供给量,保证温度在要求的范围之内。

从使用情况来看,升温过程控制良好,在煎煮阶段,温度控制曲线平滑稳定,保持在工艺标准要求的范围内,大部分数据分布在标准温度的±3%以内。

在管理系统中有大量的联锁控制程序,保证系统的安全运行。同时尽量简化操作员的操作,降低错误操作的可能性。同时具备完善的故障处理系统,除了控制室之外,现场有远程触摸屏可以操作,设备附近有电控柜可以就近操作,这些保证了生产的顺利进行及在发生故障时能够让操作员进行操作和故障排除。

管理信息化

通过大量的仪表和传感器,如流量计、液位传感器、温度传感器、压力传感器、密度传感器等,采集生产过程中的实时数据,通过计算机加以分析再综合利用。

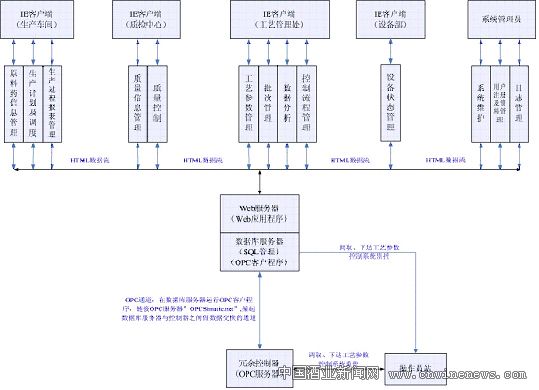

通过基于B/S构架的web技术,使公司领导、技术工程师、质量工程师可以通过局域网、互联网远程访问生产数据,根据各自权限的不同,实现生产任务下达、批次及生产过程追溯、生产线实时监督、改进工艺流程、进行数据分析、添加离线质检信息等功能。

根据权限变大,范围缩小的原则,建立工厂层、车间层、单元层与设备层四层管理结构。厂级为远程访问,拥有较大的浏览权限,没有控制权限;车间、单元、设备为本地访问,分别拥有部分浏览权限和控制权限。

设备层为各种独立的设备、控制器、检测元件与阀门,起到简单的生产操作和控制、检测,完成单一功能,是整个生产过程的最底层执行者。如单台的膜浓缩设备、控制阀门等。单元层根据不同工艺要求、生产布局以及管理需要,将一种或多种设备组合排列,形成一个操作单元。在系统中存在多个单元层,如醇提单元、水提单元、陶瓷膜膜单元等。各个单元之间以单台设备为基础,实现单元之间各种设备的自动转换与控制。车间层分类以完成某一个主要的产品或某一重要工艺过程为分类标志。如提取车间、浓缩车间、分离车间等。该层次已经不直接参与最底层的设备控制了,但是对各种设备的工作状态、执行的工艺流程路线需要进行跟踪和追查,以及将工厂层下达的工艺指令单或生产计划进行分解后,发放给单元层进行执行。工厂层为整个生产过程的总体协调与调度中心,主要负责对各车间、单元乃至现场设备的运行方式的监控,对各车间执行的工艺流程、工艺路线的监控,各种产品工艺流程、工艺参数的制定,生产计划的制定、下达以及调度等。该过程主要为控制系统的管理层面。

从以上分类来看,设备层是整个控制系统的底层,其自动化水平直接标志着生产过程的人工处理与设备的自动处理。单元层协调各种设备的工作方式,根据需要在各种设备之间进行连接(管道、电气)和控制调度。车间层接受工厂给予的生产计划,对其进行分解、下发到各个单元层,并对各个单元层之间操作过程、共用参数等进行监控。从车间层开始,由于需要对生产计划进行处理、下发,已经处于生产管理的操作层面,脱离了简单的设备的自动控制与单元控制。从该层次起,现场的各种信息就开始进行汇总和收集并送与车间管理员,车间管理员将反馈的信息传递给相应的控制单元以及控制设备,实现了生产管理和过程控制之间的双向交互。从现代管理来看,实现从车间层开始的管理与过程监控的结合是非常有必要的。工厂层是全厂对生产过程的管理层,不参与实际的生产操作,只是对生产计划的制定、流程制定、过程跟踪、批记录的收集等。工厂管理级的实现,标志着整个工厂自动控制和生产管理的全部结合。

数字化平台通过OPC服务器连接PCS7系统和信息化系统,现场工程师和操作员可以在中央控制室进行操作控制,通过大量的联锁控制程序,保证系统的安全运行,同时尽量简化操作员的操作,降低错误操作的可能性,提高计算机在生产过程中的作用。同时工艺工程师、质量工程师可以远程通过互联网远程访问生产数据,进行数据分析,修改工艺参数,追溯批次信息,查看设备状态,跟踪生产过程等。

相关新闻:

- “中国梦·世界情”中国品牌全球行北京首发盛大启航

- 5-29

- 雷雁

- 毛铺苦荞酒获“白酒国家评委感官质量奖”

- 8-18

- 童国强

- 这些地方招人,博大酒水人才网带你去看看!

- 5-29

- 第93届全国糖酒会为何选择南京——专访全国糖酒会办公室主任古平

- 5-29

- 孙文东

中国酒业新闻网版权与免责声明

根据《中华人民共和国著作权法》及《最高人民法院关于审理涉及计算机网络著作权纠纷案件适用法律若干问题的解释》的规定,本网站声明:

凡本网注明“来源:《华夏酒报》”或“来源:中国酒业新闻网”的所有作品,版权均属于华夏酒报社和中国酒业新闻网,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明来源:《华夏酒报》或中国酒业新闻网。违反上述声明者,本网将追究其相关法律责任。

凡本网注明来源:XXX(非中国酒业新闻网)的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。我们力所能及地注明初始来源和原创作者,如果您觉得侵犯了您的权益,请通知我们,我们会立即改正。

如因作品内容、版权和其它问题需要同本网联系的,请在30日内进行。 如果您有任何疑问,请联系我们:wlb@hxjb.cn

根据《中华人民共和国著作权法》及《最高人民法院关于审理涉及计算机网络著作权纠纷案件适用法律若干问题的解释》的规定,本网站声明:

凡本网注明“来源:《华夏酒报》”或“来源:中国酒业新闻网”的所有作品,版权均属于华夏酒报社和中国酒业新闻网,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明来源:《华夏酒报》或中国酒业新闻网。违反上述声明者,本网将追究其相关法律责任。

凡本网注明来源:XXX(非中国酒业新闻网)的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。我们力所能及地注明初始来源和原创作者,如果您觉得侵犯了您的权益,请通知我们,我们会立即改正。

如因作品内容、版权和其它问题需要同本网联系的,请在30日内进行。 如果您有任何疑问,请联系我们:wlb@hxjb.cn

互联时代,酒类电商的明日走势

互联时代,酒类电商的明日走势 一购三赢?详解青青稞酒并购“中酒网”

一购三赢?详解青青稞酒并购“中酒网” 华夏酒报荣获中国商业文化建设传播奖

华夏酒报荣获中国商业文化建设传播奖 三条酒类广告禁令考量社会责任

三条酒类广告禁令考量社会责任